宽带线是如何生产的?制造过程中有哪些关键步骤?

宽带线作为现代网络连接的物理基础,其生产过程融合了材料科学、精密制造和通信技术等多个领域的专业知识,从原材料到成品,每一根宽带线都经历了多道严谨的工艺步骤,才能确保信号传输的稳定性和高效性。

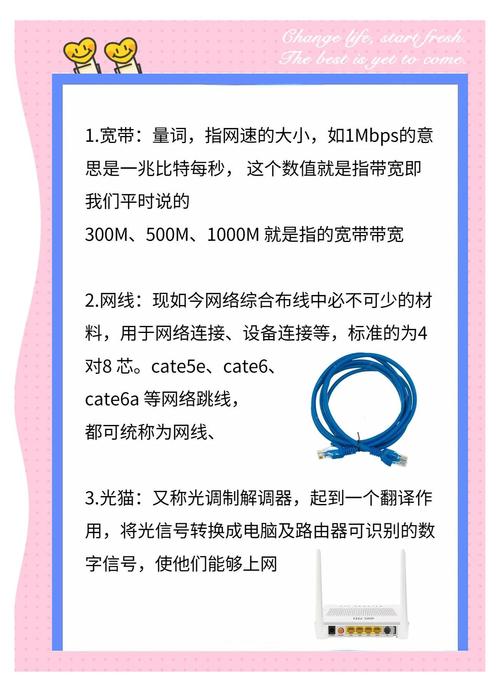

宽带线的制造始于材料选择,导体通常采用高纯度无氧铜,因其导电性能优异且电阻低,能有效减少信号衰减,绝缘层则多用聚乙烯或聚氯乙烯材料,起到防止信号干扰和保护线芯的作用,外层护套需具备抗拉伸、耐腐蚀和阻燃等特性,以适应复杂的使用环境。

生产过程的第一步是拉丝,铜杆经过拉丝机多次拉伸,逐渐变细成为符合规格的铜丝,这个过程中需要严格控制拉伸速度和力度,避免出现断裂或粗细不均,拉丝完成后,铜丝还要经过退火处理,通过高温加热消除内部应力,提高柔韧性和导电性。

接下来是绝缘挤出工序,铜丝穿过挤出机,被熔化的绝缘材料均匀包裹形成线芯,温度、压力和挤出速度的精确控制至关重要,直接影响绝缘层的厚度和均匀度,在线检测系统会实时监测线芯的直径和偏心度,确保每一段都符合标准。

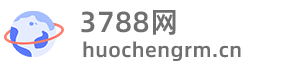

然后将多根绝缘线芯按照特定规律绞合,双绞线采用两两相绞的方式,通过相位抵消原理降低电磁干扰,绞合节距的设计需要精确计算,不同规格的线缆采用不同的绞合方式,这道工序不仅影响信号的抗干扰能力,也决定了线缆的柔软度和耐用性。

屏蔽层的加工是提升抗干扰性能的关键步骤,对于需要更高防护等级的线缆,会在绝缘层外添加金属编织网或铝箔屏蔽层,编织机将细如发丝的金属丝交织成致密的防护网,覆盖率要达到90%以上才能有效屏蔽外界电磁干扰。

护套挤出是成型的最后一道工序,将绞合好的线芯组合通过挤出机包裹上外层护套,护套材料需要具有良好的机械性能和环境适应性,户外使用的线缆还要添加抗紫外线剂,现代生产线采用共挤技术,可以同时挤出不同材质的双层护套,兼顾柔韧性和防护性。

成品线缆还要经过严格的质量检测,包括参数测试(衰减、阻抗、串扰等)、机械性能测试(拉伸、弯曲、扭转)和环境测试(高低温、耐腐蚀性),只有通过全部测试的产品才能包装出厂,值得一提的是,优质宽带线会在护套内印有米标和规格信息,方便施工时识别。

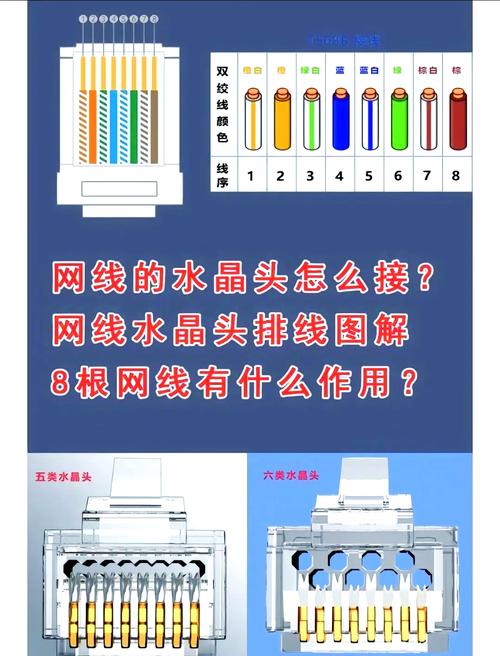

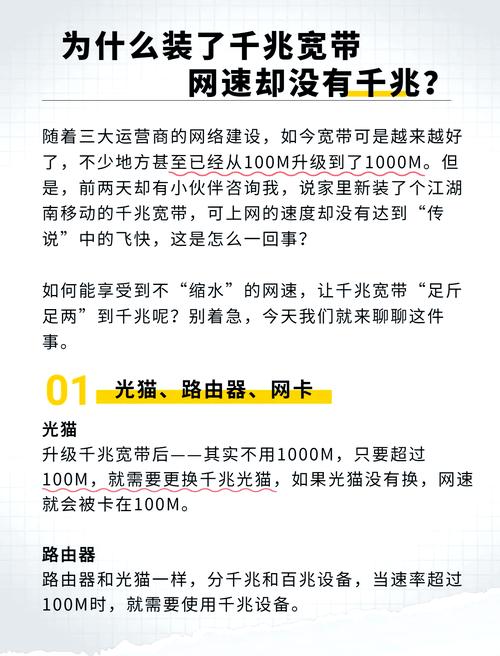

随着技术的发展,宽带线的生产工艺也在不断进步,例如采用发泡绝缘技术降低介电常数,开发低烟无卤材料提高安全性,以及通过改进绞合工艺提升传输频率,这些创新使得现代宽带线能够支持千兆甚至万兆的网络传输需求。

从原材料到成品,每一根宽带线都凝聚着制造工艺的精髓,了解这个过程,不仅能帮助我们更好地选择和使用网络线缆,也能体会到现代通信技术发展的扎实根基,优质的网络连接离不开每一道工序的精益求精,这正是通信行业持续进步的动力源泉。